リバースエンジニアリング

モノづくりの分野におけるリバースエンジニアリングは、既存の製品やシステムを解析し、その構成要素、動作原理、製造方法などを理解するプロセスです。この技術は、新しい製品の設計、既存製品の改良、競合分析、故障原因の特定、知的財産の調査など多岐にわたる目的で使用されます。

リバースエンジニアリングの一般的なプロセスは以下のようになります:

1,解体と分析:製品を物理的に分解し、各部品を調べます。これには、寸法の計測や材料の分析が含まれます。

2,ドキュメンテーション:分解した際の観察結果を詳細に記録します。これには、図面の作成や部品リストの作成が含まれることがあります。

3,機能の理解:各部品がどのように連携して機能するのかを理解します。この段階では、製品の動作原理やシステムの動作を詳細に分析します。

4,CADモデリング:物理的な製品から得た情報を基に、コンピュータ支援設計(CAD)ソフトウェアを使用してデジタルモデルを作成します。

5,改善や再設計:元の製品の設計を改善したり、新しい製品の設計の基盤として使用される。

リバースエンジニアリングは合法的な範囲内で行われる必要があり、特に知的財産権や著作権の問題には注意が必要です。合法的な目的であれば、製品の改良、教育、研究などに非常に有用な手法となります。

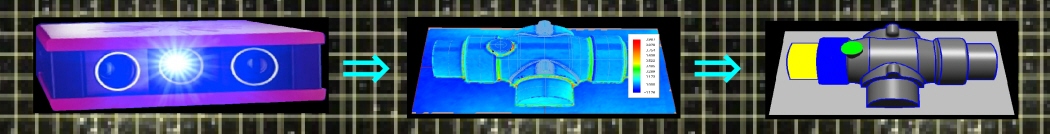

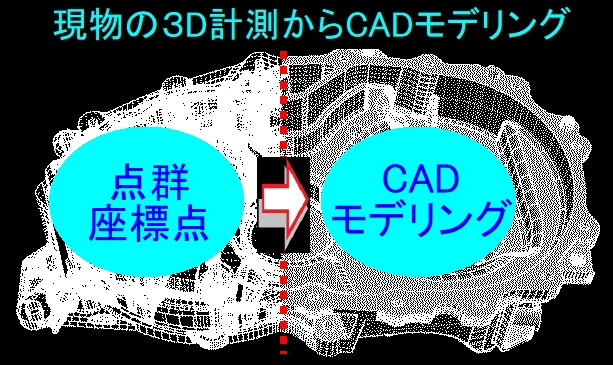

逆行工学で実物から3Dデータ作成する製品開発等において欠かせないものづくりのデジタル化プロセスです。3D計測 ⇒ 点群データ ⇒ ポリゴンデータ ⇒ 3次元CADモデリング ⇒ CADデータ提出

合法的なリバースエンジニアリング

製品の先行イメージとして作られたデザインモックアップ、ワーキングモデル、職人の手で作られた形状をデジタル化、量産試作等にリバースエンジニアリング活用で製品設計へフィードバック。

金型の2番型、更新型、プレス金型の修正型、海外現地生産用の金型データ、図面の無い金型の再製作、手仕上げで直した金型のデータ化、キャビコア復活部品モデルなど利用されています。

既製品からの3次元データ作成、市販品の構造や機構調べ、既存技術の参考、既存の物理的対象物から3Dモデル作成、設計意図の抽出、筐体との干渉を検証、必要な情報の抽出が可能になります。

CADの重ね合わせ形状差分を可視化、CAE解析用メッシュ、製品の偏差比較、不具合品の現物チェック、断面の比較、ポイントの比較、ポイント間の距離等解析にリバースエンジニアリング活用。

| <合法的なリバースエンジニアリング> |

現在のモノづくりと生産技術

“モノづくり”という言葉は、生産や製造を意味する言葉としても使われています。

職人の手による高度な製造技術の表現をする際にも”モノづくり”という言葉が用いられています。

熟練した職人の技術によって物を作り出す、日本の伝統技術の延長上に現在の”モノづくり”があるといわれています。

これからの”モノづくり”は新しい製品の企画・開発・設計・生産技術・調達・製造・販売にわたるトータル的な対応力が必要になります。

お客様のニーズを捕らえ、商品を具体化するためには、独創的な技術開発の展開をしていくことが求められています。

現在では企画開発から製造まで、最新技術や各種シミュレーション技術も進化し”モノづくり”にもデジタル化が進んでいます。

既存製品・商品によっては、職人の技をデジタル化する必要があります。

そのツールの一つとして、リバースエンジニアリング(製品の分析・解析)技術があります。

職人の技で作成したモデルや製品をマスターにして、3D-計測においてその形状を3D-CAD化することで、そのデータを基に企画から生産技術までのイノベーションプロセスに、職人の高度な製造技術を取り入れることができます。

「モノづくり」と生産技術の未来に関するイメージ、ロボットや自動化された機械が活躍する先進的な工場、また、3DプリンターやAIを搭載したロボットが製品の組み立てを行い、センサーやIoTデバイスが生産プロセスを監視します。環境はクリーンでエネルギー効率が高く、ソーラーパネルやグリーンテクノロジーが施設に統合されています。作業員は拡張現実デバイスを使用して運営を監督し、人間の専門知識と最先端の技術が融合されます。全体的には、ハイテクで効率的、持続可能な製造の未来になると思われます。

生産技術の未来

「モノづくり」と生産技術の未来について考えるとき、いくつかの重要なトレンドが浮かび上がります。これらは、テクノロジーの進歩、持続可能性への関心の高まり、カスタマイズの要求の増加、そしてデジタル化とオートメーションの拡大などに関連しています。

1,テクノロジーの進歩: 3Dプリンティング、人工知能(AI)、ロボティクス、インターネット・オブ・シングス(IoT)などの技術は、生産プロセスを劇的に変化させています。これらの技術により、製造業者はより高速かつ効率的に製品を生産できるようになり、また新しい種類の製品を作ることが可能になります。

2,持続可能性とエコフレンドリーな製造: 環境への影響を減らすための取り組みが増えているため、リサイクル可能な材料の使用、エネルギー効率の高いプロセス、廃棄物の削減などが重要になります。また、カーボンフットプリントの低減も大きな課題です。

3,カスタマイズとパーソナライズ: 消費者の要求が多様化し、個別カスタマイズの要求が高まっています。これに応えるために、製造業者は柔軟な生産システムとマスカスタマイゼーションを実現するための技術を採用する必要があります。

4,デジタル化とオートメーション: デジタルツイン、AI、機械学習などの技術を活用することで、製造プロセスがより自動化され、効率的になります。これにより、品質の向上、コスト削減、生産時間の短縮が期待できます。

5,サプライチェーンの最適化: グローバル化とともに、サプライチェーン管理の複雑さが増しています。これに対応するためには、より効率的で透明なサプライチェーン管理システムが必要とされています。

これらのトレンドは、製造業の将来を形作る上で重要な役割を果たします。しかし、これらの技術の進歩と普及は、技能の変化や雇用市場における動きにも影響を与えるため、社会的、経済的な調整も同時に必要とされます。

CADを利用したモノづくり

工業標準化法に基づくJIS規格によるCAD(Computer Aided Design)についての記載では、

「製品の形状、その他の属性データからなるモデルを、コンピュータの内部に作成し解析・処理することによって進める設計」となっています。

従来は紙面に手描きによって行われていた設計作業を、コンピュータの支援により効率を高めるという目的から開発されたCAD設計は、コンピュータ支援設計とも言われています。

コンピュータを利用することでコピー機能で同一形状や類似図面の設計が容易になる。

図面データには、寸法、面積などの数値データもつため、計算の手間が省けます。

コンピュータ技術の発展は、モノづくりの環境にIT化導入という変化をもたらしています。

これまでのアナログからデジタル化の変化の中でコンピュータ技術の進歩により設計のCAD化が進みました。

既存の製品データを3D-計測しデジタルデータ化し設計・開発へと再利用のニーズが高まっています。

CAD設計環境で作成されたデジタルデータは、試作から金型設計・完成品の製品解析・不具合の検証・データベース化などのあらゆる工程に利用できます。

さらにCAD/CAMの普及により、デジタルデータを利用した複雑な形状加工も実現しています。

製品の形状・性能・構造の解析などを満たすツールとして、リバースエンジニリングのCADデータを利用しています。

主にコンピュータでのシミュレーション,数値的な解析,CAEの理論的な考察等に使用されています。

CAM利用のモノづくり

CAM(Computer Aided Manufacturing)は、CADで作成された形状データから、切削加工用の数値制御プログラム、NCプログラムを作成するシステムです。

CADの形状データを元に、加工素材を効率切削するための加工経路をCAMシステムの演算処理で計算させて、加工パスデータを作成します。加工方式はX方向・Y方向で加工する2次元加工。

XY方向にZ方向が段階的にダウンする2.5次元加工。

XYZが同軸移動する3次元加工。

XYZ方向と回転等が加わる5軸加工があります。

使用するCAMソフトウェアやNC装置、工作機械により加工方法が変わります。

インペラ形状(螺旋状)のように微妙に捻りがあるような複雑な形状の加工は5軸機械が使われています。

切削加工はNCソフトウェアとオペレータの高度な技術によるノウハウのかたまりです。

3D計測によるモノづくり

3D計測によるモノづくりは、新製品開発期間の短縮に利用されています。

既存モデルを3Dデータ化することで、意匠設計で使用されているデータを構想設計、機構設計、詳細設計に利用できます。

3Dデータにする事で様々なシミュミレーション、解析、評価、試作、製作まで一貫した設計手法を行なうことが出来ます。

従来の二次元図面からのモノづくりに比べ、効率の良い工数削減を見直すことができます。

自動車、航空宇宙産業から始った、三次元CADデータを用いた、一気通貫生産システムは各産業に普及しています。

アナログ的な職人の技能や経験と、デジタル技術の融合を可能にします。

カメラ式3D計測・3D測定 ⇒ 座標値データ ⇒ 三角メッシュ ⇒ライン抽出 ⇒ リバースモデリング

光学式3D計測

光学式3D測定とは、非接触式光学式3Dデジタイザです。左右2個の高度なCCDイメージセンサーと、その中間にあるプロジェクションユニットから構成されています。このプロジェックションユニットからフリンジパターンの縞模様の異なる光を計測対象物に投影します。

プロジェクタランプと移動スライドからの異なる光のパターン投影を、左右2個のカメラが連続撮影します。撮影されたイメージをソフトウェアが読み込み、手順に従ってアルゴリズムにより対象物の3D座標点を計算します。精度を出すため撮影エリアを狭くして分割計測します、この際計測物にリファレンスポイントを貼り計測します。

コンピュータでこのリファレンスポイントを認識し、3つ以上の共通するリファレンスポイントを手掛かりにします。このリファレンスポイントの各座標点を合成し、高精度な3Dデータを生成する事ができます。

光学式3D計測・3D測定 ⇒ 乱反射防止対策 ⇒ テーブル ⇒ LEDブルーライト ⇒ 3Dデータ化

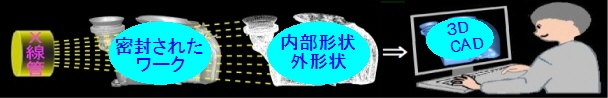

X線CT式3D計測

産業用CTスキャナは工業製品の物体を走査しコンピュータ断層撮影する装置。樹脂部品や金属部品の微細な内部構造を,非破壊で立体的データ採取が可能、リバースエンジニアリング利用できます。

モノづくりにおけるX線CT(コンピュータ断層撮影)式スキャンは、製品や部品の内部構造を非破壊で詳細に調べるための技術です。この技術は医療分野での使用が一般的ですが、工業分野においても広く活用されています。以下に、その特徴と応用例をいくつか挙げます。

X線CTスキャンの特徴

1,非破壊検査:

・X線CTは、対象物を切ったり壊したりすることなく内部を調べることができます。これにより、製品の完整性を保ちつつ、内部の欠陥や構造を確認できます。

2,高精度な3Dイメージング:

・X線を使って対象物の内部をスキャンし、そのデータから高精度な3D画像を生成します。これにより、複雑な内部構造も詳細に可視化できます。

3,異物の検出と分析:

・製品内部に不純物や異物が混入していないか、または内部構造に問題がないかを確認するのに適しています。

4,寸法測定:

・内部の寸法を正確に測定することが可能です。これは、品質管理や設計検証に非常に有用です。

応用例

1,自動車産業:

・エンジン部品やターボチャージャーなどの精密部品の検査に使用されます。製造過程での欠陥や組み立ての問題を早期に発見できます。

2,航空宇宙産業:

・航空機の部品や宇宙船のコンポーネントにおいて、極めて高い信頼性が求められるため、X線CTスキャンは不可欠です。

3,電子機器:

・回路基板や半導体の内部検査に利用され、微細な配線やはんだ接合部の検査に役立ちます。

4,医療機器:

・医療機器の精密部品の検査にも使用され、機能的な欠陥や材質の問題を検出します。

まとめ

モノづくりにおけるX線CT式スキャンは、製品の品質保証や研究開発、生産プロセスの最適化に大きく貢献しています。非破壊で高精度な内部構造の分析が可能であるため、様々な産業での応用が期待されています。

「ブログ」

<話題-ファインセラミックス>工業用セラミックスは、特定の産業や高度なアプリケーションで使用されるセラミックスの一種です。以下は、ファインセラミックスに関する<全ページへ>