プラスチック成形品といえばコップやバケツなどの日用品から、自動車や家電などの工業部品、機械部品など多岐にわたっています。

プラスチックは金属に比べて軽量で、複雑な形状でも成型可能であることが重宝されています。

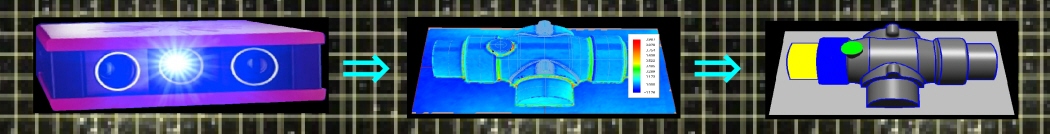

成形に関係する技術として、射出成形や金型出の製造技術、コンピューター利用設計(CAD)・コンピューター利用製造(CAM)・コンピューター利用解析(CAE)などのソフトウエア設計開発、強度や加工のし易さに合った材料の品質などそれぞれの良さが求められています。

【品質と精度さらに向上】

プラスチック成形とは成形機にプラスチック材料を投入し、加熱溶融したものを金型などで形を与えて冷却、固定化して製品にすることです。

製造する製品によって、圧縮成形機、射出成形機、ブロー成形機など成形機の種類は異なりますが製造原理はほとんど同じです。

プラスチック成形品は高品質、低コスト、短納期で提供できるのが特徴で、成形品の形状や材質によって金型構造を自由に変えることができるのが特長です。

プラスチック成形は成形条件や工程が完全に設定されると全自動で運転されるため、オペレーターは機械の監視、製品の管理、材料の補給など軽作業が中心となります。

【成形する際に用いる材料は主に2種類】

—熱可塑性樹脂—

加熱すると解けて液体になり、常温では固体になる性質であることから、日常製品や半導体や医療機器などの工業用製品に使用されます。

代表的な材料はABS樹脂、塩化ビニール、ポリプロピレン、ポリスチレンなどです。

—熱硬化性樹脂—

一度熱と圧力によって形成されると再び熱を加えても溶融せず、固体のままとなる性質を持ちます。

絶縁性にも優れることから電気部品などに使用されています。

代表的な材料はメラニン樹脂、ポリエステル樹脂、エポキシ樹脂などです。

どれも製造現場にも生活にも必要なものとなっています。