製造業におけるデジタルツインの活用例

工場の生産ラインや機械設備をデジタル上で再現し、効率的な運用やメンテナンスを支援する様子を示しています。

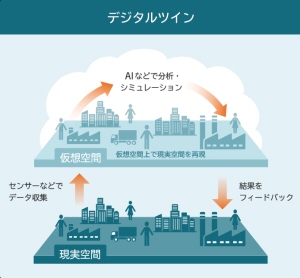

デジタルツイン技術(Digital Twin)は、物理的なオブジェクトやシステムをデジタル環境上で仮想的に再現する技術のことです。この技術により、現実世界のデータをリアルタイムで取得し、そのデータを基に仮想空間上でのシミュレーションや分析が可能となります。製造業やエネルギー分野、建設業、ヘルスケアなど、さまざまな産業で活用が進んでおり、IoT(モノのインターネット)技術やAI(人工知能)と密接に連携しています。

デジタルツイン技術の特徴

1.リアルタイム監視

実物とデジタルツインがリアルタイムで同期されることで、常に現実の状態をデジタル空間上で把握できます。これにより、予測保守や異常検知が容易になります。

2.シミュレーション

デジタルツイン上でさまざまなシナリオをシミュレートすることで、実環境に影響を与えることなく試行錯誤ができます。これにより、製品開発や生産プロセスの最適化が可能です。

3.データ分析と予測

デジタルツインは、大量のデータを分析し、そのデータに基づいた予測や意思決定を支援します。機械学習やAIを活用することで、データから新たなインサイトを得られるのが特徴です。

主な応用分野

- 製造業:スマート工場での品質管理や生産ラインの効率化。製品開発の過程でも、デジタルツインを使ったシミュレーションが行われます。

- エネルギー:風力タービンや発電設備の運転最適化や保守管理。

- 都市計画・建設:建物やインフラの管理、都市の交通システムのシミュレーション。

- ヘルスケア:患者の状態をリアルタイムで把握し、治療効果の予測や医療機器の保守管理。

デジタルツイン技術のメリットと課題

メリット

- リアルタイムデータを活用することで迅速な意思決定が可能。

- 物理的な試行錯誤を減らし、コスト削減やリスク低減が図れる。

- 異常検知と予測保守により、機器の故障リスクを低減できる。

課題

- データの正確性やセキュリティの確保が重要。

- 専門的な知識や高度な技術が求められるため、導入にコストがかかる。

- データ量が膨大であるため、効率的なデータ管理と分析が必要。

デジタルツイン技術は、IoTやAIの進展によりさらに進化し、幅広い分野での応用が期待されています。

| <3D計測ページへ> |