衛星用推進機、またはスラスター(thruster)は、宇宙空間で人工衛星や宇宙探査機を移動させたり姿勢を制御したりするために使用される装置です。

種類

- 化学推進機

- 特徴: 燃料と酸化剤を化学反応させて高温・高圧のガスを生成し、それをノズルから噴射して推力を得る。

- 例: ハイドラジン(Hydrazine)スラスター、二成分推進システム

- 電気推進機

- 特徴: 電気エネルギーを利用してイオンやプラズマを加速し、高速で噴射して推力を得る。

- 例: イオンスラスター、ホール効果スラスター

- 冷ガス推進機

- 特徴: ガスを圧縮してタンクに貯蔵し、必要なときにガスをノズルから噴射して推力を得る。

- 例: 圧縮窒素推進システム

- ソーラーセイル

- 特徴: 太陽光の圧力を利用して推力を得る。

- 例: IKAROS(日本の宇宙探査機)

用途

- 軌道修正

- 衛星の軌道を微調整するために使用される。

- 姿勢制御

- 衛星の向きを変えるために使用される。これにより、観測機器や通信アンテナの方向を調整できる。

- 軌道投入

- 打ち上げ後に衛星を所定の軌道に投入するために使用される。

- 軌道変更

- 軌道を大きく変える場合、例えば他の天体を探査するための軌道に移る場合に使用される。

重要な技術と課題

- 推進剤の効率: 推進剤を効率よく利用することが求められる。特に長期のミッションでは重要である。

- システムの信頼性: 宇宙空間での運用中に故障が発生しないよう、信頼性の高いシステム設計が必要。

- 高推力と高ISPのバランス: 高推力と高比推力(ISP)を両立させることが課題。

衛星用推進機は、衛星や探査機のミッション成功に不可欠な要素です。技術の進歩により、より効率的で高性能な推進システムが開発され続けています。

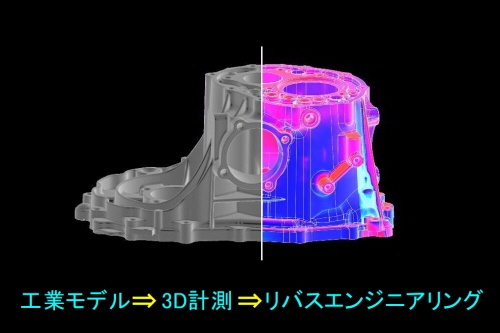

| 高性能な推進システム |

|

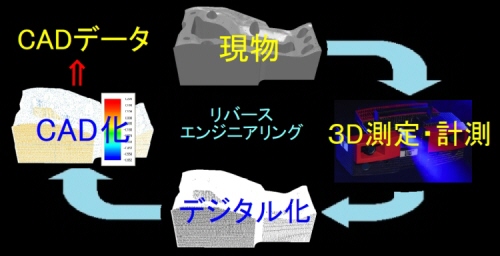

| 衛星用推進機(スラスター)のイメージ画像 |

| <トップページへ> |