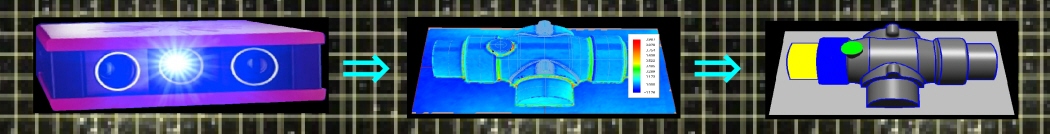

3Dデジタイジング(3D Digitizing)は、物理的な物体をデジタルデータとして取り込む技術で、3Dスキャナやフォトグラメトリ、レーザー測量などの技術を使用して行います。この技術により、物体の形状や寸法、テクスチャーなどを高精度で取得し、3Dモデルとしてコンピュータ上に再現することができます。

主な3Dデジタイジングの方法

以下は、主な3Dデジタイジング技術です:

1.3Dスキャナ

レーザーや赤外線、光の投影を使い、物体の形状やサイズを取得します。レーザースキャン(LiDAR)や構造光スキャンなどが代表的です。高精度なデータ取得が可能で、エンジニアリングや医療、芸術の分野で多く活用されています。

2.フォトグラメトリ

物体のさまざまな角度から多数の写真を撮影し、専用ソフトウェアで解析して3Dモデルを生成します。専用の3Dスキャナがなくても利用可能で、コストを抑えつつ高品質な3Dモデルを作成できるため、アートやエンターテインメントなどの分野で人気です。

3.CTスキャン

医療分野でよく用いられる技術で、X線を使って人体などの内部構造を3D化します。工業分野でも物体の内部検査や品質管理に使用されることがあり、破壊せずに内部構造をデジタル化できるため、価値が高い技術です。

3Dデジタイジングの応用分野

3Dデジタイジング技術はさまざまな分野で利用されています。代表的な例には以下があります。

・製造業・エンジニアリング:プロトタイプの3Dモデリングやリバースエンジニアリングに使用され、製品開発の効率化に貢献しています。

・医療:医療用具の作成、手術計画のための人体の3Dスキャン、義肢のフィッティングなどに活用されています。

・エンターテインメント・ゲーム:キャラクターモデリング、背景デザイン、特殊効果の制作などに使われ、リアルなグラフィックスを実現します。

・文化遺産保護:遺跡や歴史的な遺物の3Dスキャンにより、正確なデータが保存され、破損や劣化に備えることができます。

今後の展望

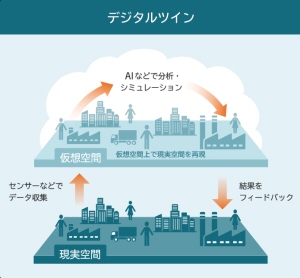

3Dデジタイジング技術は、AIや機械学習との組み合わせで、より自動化され、効率的かつ精度の高いモデル生成が可能になると期待されています。また、VR/ARとの連携が進むことで、デジタル化された3Dモデルが教育や訓練、リモート業務などの新しい用途にも広がるでしょう。

| <トップページへ> |