製品の原型(プロトタイプ)は、製品開発プロセスの重要なステップの一つです。原型は、実際の製品が完成する前に、設計や機能の評価、テスト、改善を行うために作成される試作品以下は、製品の原型に関する詳細な情報です。

1,目的:

原型の主な目的は、アイデアや設計コンセプトの検証と評価です。製品の機能、外観、操作性、性能、耐久性など、さまざまな側面をテストし、問題点を特定して修正します。

2,タイプ:

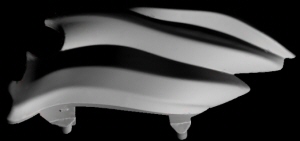

物理的なプロトタイプ: 3Dプリンティング、手作業によるモデリング、製造プロセスを使って、実際の製品と同じように見えるものを作成します。

プロトタイプ:ソフトウェアやデジタル製品の場合、ユーザー インターフェースのやデザイン機能をシミュレートするためのソフトウェア プロトタイプを作成します。

3,制作プロセス:

物理的なプロトタイプ: CAD(コンピューター支援設計)ソフトウェアを使用して 3D モデルを作成し、それを 3D プリンターなどで物理的なモデルに変換します。

デジタルプロトタイプ: ウェブアプリケーションやモバイルアプリケーションの場合、プロトタイピングツールを使用して、画面のデザインやインタラクションを模倣します。

4,注意:

問題の早期発見: 原型を作成することで、製品の問題や改善点を早期に発見し、修正することができます。

コミュニケーションツール: プロトタイプは、製品のコンセプトやビジョンをステークホルダーやチームメンバーに伝えるヘルプとなります。

評価とフィードバック: ユーザーまたはテスターからのフィードバックを収集し、製品を改善するための情報を提供します。

5,プロトタイピングツール:

物理的なプロトタイプ: 3Dプリンター、手作業のプロトタイピングツール、CADソフトウェアなどが使用されます。

デジタルプロトタイプ: Sketch、Adobe XD、Figma、InVision などのツールが、デジタルプロトタイプを作成するのに使用されます。

製品の原型は、製品開発プロセスに関して重要な要素であり、製品の品質と市場適合性を向上させるために活用されます。

【3Dプリンティング】

デジタルデータをもとに、材料を層ごとに積み重ねて物体を立体的に製造する技術です。このプロセスは、**積層造形法(Additive Manufacturing, AM) )**とも呼ばれています。以下は3Dプリンティングに関する主な情報です。

1. 仕組み

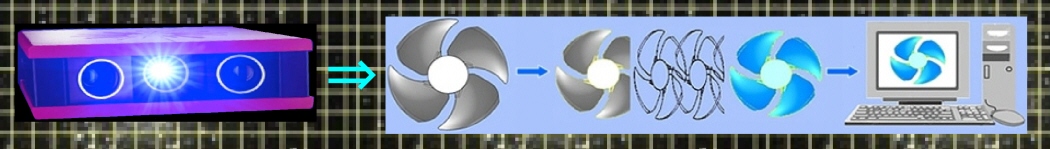

3Dプリンティングは次のステップで進みます:

- モデリング:3D CADソフトウェアで設計する、または3Dスキャンでデータを取得します。

- スライス処理:データを薄い層(スライス)に分割し、プリンターで読みやすいGコードに変換します。

- 印刷:プリンターが材料を層ごとに積み上げ、形状を形成します。

2. 主な3Dプリンティング技術

- FDM(熱溶解積層法)

- 熱溶解積層法:熱で溶かしたプラスチックを重ねて積層する。

- 手軽で家庭用プリンターに多い。

- 使用素材:PLA、ABSなど。

- SLA(光造形)

- 光造形法:液体樹脂をレーザーで硬化。

- 高精度で、滑らかな表面が得られます。

- 使用素材:光硬化樹脂。

- SLS(選択的レーザー焼結)

- 粉末焼結法:粉末材料をレーザーで焼結します。

- 耐久性が高く、複雑な形状に適する。

- 使用素材:ナイロン、金属粉末など。

- その他の技術

- DMLS(Direct Metal Laser Sintering):金属製造向け。

- MJF(Multi Jet Fusion):高速で複雑な形状に対応。

3. 応用分野

- 製造業:試作品の作成、部品の製造。

- 医療:義手・義足、歯科モデル、手術用ガイド。

- 建築:模型の作成、巨大構造の印刷。

- 教育:デザイン学習とプロジェクト制作。

- 趣味:フィギュアやパーツの製作。

4. メリット

- 迅速性:設計から製造までの時間短縮。

- コスト削減:従来の型作成は不要です。

- カスタマイズ性:個別化や小ロット生産が可能。

5. ヘア

- 素材の制限:一部の素材のみ対応。

- 強度の問題:積層方向によっては強度が低い。

- 印刷速度:複雑な形状では時間がかかります。

6. 今後の展望

3Dプリンティングはさらなる進化を目指しています。特に以下が注目されています:

- バイオプリンティング:細胞や組織の印刷。

- 大型3Dプリンティング:住宅や建築の製造。

- 素材の多様化:複合材料や再生可能な素材の利用。