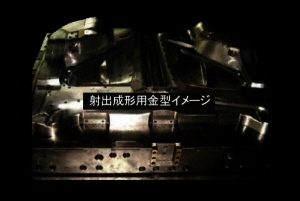

射出成形用金型(しゃしゅつせいけいようきんかた)は、射出成形という製造プロセスで使用される特殊な工具で、プラスチックや金属材料を特定の形に成形するためのものです。成形用金型の基本的な特徴と設計要素について説明します。

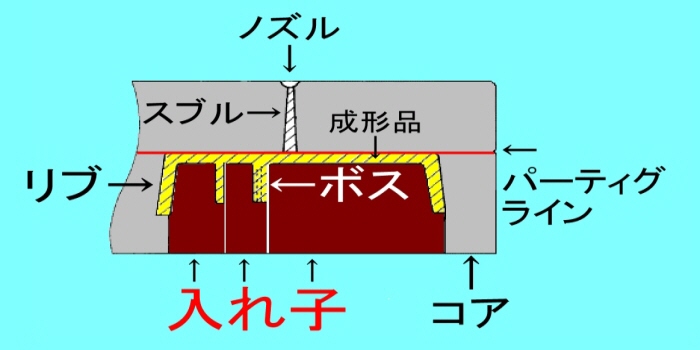

射出成形用金型の基本的な要素:

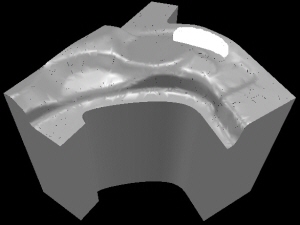

- キャビティ: これは成形品の形を作るための空間です。

- コア:これはキャビティ内に配置され、成形品に内部形状を作ります。

- ランナーとゲート: ランナーは溶融プラスチックをキャビティまで誘導するチャンネルであり、ゲートはその流れを制御します。

- 冷却システム: 成形後に製品を冷却するための水路などの冷却システムが整っています。

- 射出ユニット: 材料を溶かし、金型内に射出するユニットです。

射出成形用金型の設計と製造の留意点:

- 材料選択:金型の材料は、形成する材料の種類や特性に基づいて評価されます。

- 金型の寿命: 金型の寿命を延ばすために、高品質の材料と正確な加工技術が必要です。

- 冷却時間:金型設計の際、製品の冷却時間を短縮できるように冷却システムを最適化することが重要です。

- 製品の品質: 金型の設計と製造の精度が製品の品質に直接影響します。

- 縮尺: 材料が冷却して固化するときに限界するため、その縮尺を考慮に入れてする設計必要があります。

- 経済性:金型の設計と製造はコストが高いため、製品の量産計画と経済的な側面を考慮する必要があります。

射出成形用金型は、射出成形プロセスにおいて重要な要素であり、製品の品質と生産効率に大きく影響します。

射出成形機械の最新動向について

技術的トレンド

-

電動射出成形機の普及:従来の油圧式から電動式への移行が進んでいます。電動式は省エネルギー性能や高精度が特徴で、生産効率の向上や製造コストの削減が期待できます。

-

IoT技術の活用:射出成形機のネットワーク接続により、稼働状況や機械の状態をリアルタイムで把握できます。これにより、設備の効率的な管理やメンテナンスの最適化が可能となります。

主要メーカーの最新製品

-

住友重機械工業株式会社:全電動射出成形機「SEEV-Aシリーズ」は、省エネルギー性能や高精度が特徴で、生産効率の向上や製造コストの削減が期待できます。

-

株式会社日本製鋼所:型締力30トンから3000トンまでの全電動射出成形機をラインアップし、多色成形仕様機などの専用機も提供しています。

-

芝浦機械株式会社:全電動式射出成形機「EC-SXⅢシリーズ」は、高生産性、省人化、環境対応を高次元で実現した新世代成形マシンです。

これらの最新技術と製品の導入により、生産性の向上やコスト削減が期待できます。

| <トップページへ> |