モノづくりにおけるCAE(Computer-Aided Engineering)解析は、製品設計や開発のプロセスにおいてシミュレーション技術を活用し、物理的な実験を行わずに製品の性能や挙動を予測・解析する手法です。での設計・開発段階において、CAE解析は品質向上や開発期間の短縮、コスト削減に大きく貢献しています。

CAE解析主な分野

モノづくりにおけるCAE解析は、様々な分野で使用されています。代表的なものをいくつか紹介します。

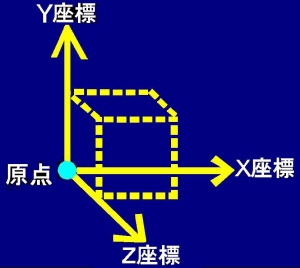

1.解析構造(FEA: Finite Element Analysis)

部品や製品の応力、ひずみ、変形、振動などを解析する技術です。強度や耐久性を評価するため、車両、建物、電子機器などで広く使われています。

2.熱

温度分布や熱流動、熱伝導を解析する技術です。エンジン、電子部品、冷却システムなどの熱管理は重要です。

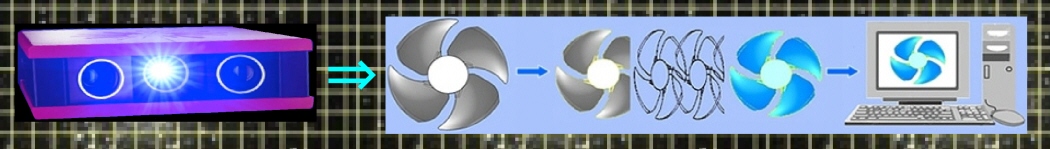

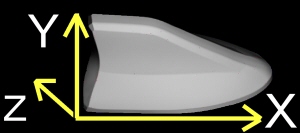

3.流体解析(CFD:Computational Fluid Dynamics)

流体の流れ、圧力、温度などを行う解析技術です。航空機、車両、タービン、換気システムなど、流体の影響が大きい設計に利用されます。

4.電磁解析(Electromagnetic Analysis)

CAE の一分野であり、電磁場挙動をするシミュレーション技術です。電磁解析は、特に電気電子機器や通信技術の開発において重要です。

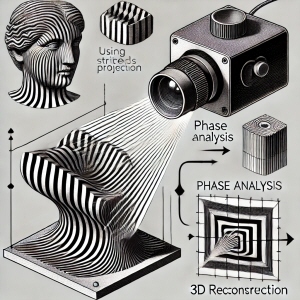

| <3D計測ページへ> |