<イメージ>

左側に物理的な工場、右側にその正確なデジタルレプリカが描かれ、リアルタイムデータが両者間で流れている様子を表現しています。背景には未来的な都市景観と高度な技術要素が組み合わさり、物理的な世界とデジタル世界の統合を強調しています

ジタルツイン(Digital Twin)、物理的なオブジェクト、システム、またはプロセスの正確なデジタル複製を指します。この概念は、物理的な実体とそのデジタル表現がリアルタイムで双方向に情報をやり取りし、相互に影響を与え合うことを可能にするものです。デジタルツインは、製造業、エネルギー、ヘルスケア、都市計画など、さまざまな分野で活用されています。

主な特徴と利点

- リアルタイムモニタリング:

- デジタルツインはセンサーを通じて物理的なオブジェクトからデータを収集し、リアルタイムでその状態をモニタリングします。

- シミュレーション:

- デジタルツインを使って、物理的なオブジェクトやシステムの挙動をシミュレートし、異なる条件下でのパフォーマンスを予測できます。

- 予知保全:

- デジタルツインは、機械やシステムの異常を早期に検出し、メンテナンスを事前に計画することでダウンタイムを減少させます。

- 最適化:

- デジタルツインを使って、プロセスやシステムの効率を向上させるための最適化を行うことができます。

- コラボレーション:

- 複数のチームや部門がデジタルツインを通じて情報を共有し、協力して問題解決やプロジェクトの進行を行うことができます。

応用例

- 製造業:

- 工場の設備や生産ラインのデジタルツインを作成し、効率的な生産管理と予知保全を実現。

- エネルギー:

- 発電所や電力網のデジタルツインを使用して、エネルギー供給の最適化と安定性の向上。

- 都市計画:

- 都市のインフラや交通システムのデジタルツインを用いて、効率的な都市運営とスマートシティの実現。

- ヘルスケア:

- 患者の健康データを基にしたデジタルツインを作成し、個別化医療やリハビリテーションの最適化。

デジタルツインの技術は、物理的な世界とデジタルの世界を統合し、さまざまな分野で革新と効率化を促進しています。

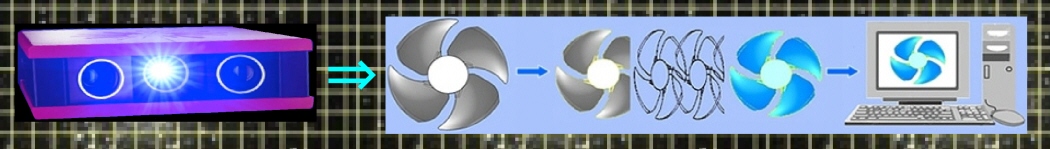

【生産ラインのデジタルツイン】

| <トップページへ> |