一般的に、金型は消耗品であり、一定の使用回数または期間が経過すると劣化し、製品の品質に悪影響を及ぼす可能性があります。新しいものに交換すること、または既存の金型を改修して性能を向上させる。

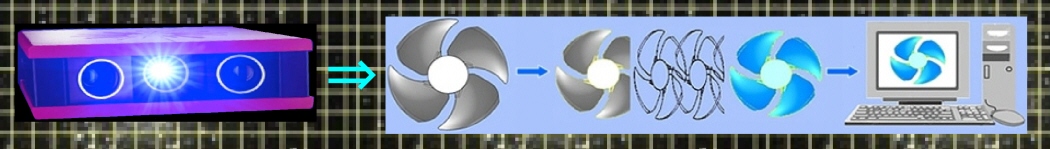

一般的に金型の「更新」は以下のようなプロセスを得て製作されます。

- 評価:更新が必要かどうかを判断します。これには、製品の品質、金型の劣化状態、生産効率などが考慮されます。

- 設計: 新しい金型を設計するか、既存の金型を改修するための設計を行います。

- 製造: 新しい金型を製造、又は既存の金型を改修します。

- テスト: 新しいまたは改修された金型の性能をテストします。

- 実装: テストが成功した場合、新しいまたは改修された金型を生産ラインに実装します。

具体的な状況や要件によって、このプロセスが異なる場合があります。

金型の劣化は、製造工程において避けられない問題の一つであり、生産品質やコストに大きく影響を与えます。主な劣化要因と対策について解説します。

金型の劣化要因

1. 摩耗

金型の表面が繰り返し使用されることで摩耗し、寸法精度の低下や製品の品質不良が発生します。特に、硬い材料(ガラス繊維入り樹脂など)を成形する際に摩耗が進みやすいです。

2. 熱疲労

金型は加熱と冷却を繰り返すため、熱膨張・収縮によるクラック(熱クラック)が発生します。特に、温度差が大きい場合や急冷・急加熱が多い工程では劣化が加速します。

3. 腐食

成形材料や冷却水に含まれる成分が金型表面を腐食させることがあります。特に塩素系ガスや酸性成分を含む樹脂を使用する場合、サビやピッティング(点食)が生じることがあります。

4. 衝撃・負荷の繰り返し

成形時の圧力や衝撃が繰り返されることで、金型内部に微細なクラック(疲労クラック)が発生し、最終的に破損に至る可能性があります。

5. 洗浄・メンテナンス不良

不適切な洗浄剤の使用や、定期的なメンテナンス不足により、金型の表面がダメージを受けることがあります。また、潤滑不足も摩耗を加速させる要因になります。

金型の劣化対策

1. 適切な材料選定

- 高硬度鋼や表面処理(窒化処理、PVDコーティング)を施した材料を使用すると、摩耗や腐食を防ぎやすくなります。

- 耐熱性の高い材料を選定することで、熱疲労によるクラックの発生を抑制できます。

2. 温度管理

- 金型の温度を一定に保つために、適切な冷却水の流量や温度を管理することが重要です。

- 急激な加熱・冷却を避けることで、熱疲労を軽減できます。

3. 表面処理

- DLC(ダイヤモンドライクカーボン)コーティングや窒化処理を施すことで、耐摩耗性や耐腐食性を向上させることができます。

- メッキ処理(クロムメッキなど)を行うことで、腐食を抑えることも可能です。

4. メンテナンス・清掃

- 定期的な洗浄や注油を行い、金型のコンディションを維持することが重要です。

- 使用する洗浄剤は金型に適したものを選び、過度な化学的ダメージを避ける必要があります。

5. 使用条件の最適化

- 成形圧力や速度を適切に設定することで、金型への過度な負荷を避けられます。

- 高負荷な工程では、成形サイクルを最適化し、金型の寿命を延ばすことができます。

まとめ

金型の劣化を防ぐためには、適切な材料選定、表面処理、温度管理、定期的なメンテナンスが重要です。劣化を最小限に抑えることで、生産効率を向上させ、コスト削減にもつながります。

具体的な対策を講じることで、金型の寿命を延ばし、品質の安定した製品を長期間にわたって生産することが可能になります。