プレス金型は、プレス機械を使って金属や積層材料を形成するための金型です。これを使って、自動車のボディーパーツや電子部品の筐体など、さまざまな部品を量産することがございます以下はプレス金型に関する基本情報をまとめています。

主な特徴

- 大量生産:プレス金型は、大量の部品を短時間で一定の形状に成形することができます。

- 高精度:適切な設計と製造が行われている場合、非常に高い精度で部品を製造することが可能です。

種類

- ブランクダイ:材料を特定の形状に切断する金型。

- ドローイングダイ:深絞りや浅絞りを行い、フラットな素材から立体的な形状を作る金型。

- ベンディングダイ:材料を折り曲げるための金型。

- フォーミングダイ:素材に特定の形状をつけるための金型。

設計と製造

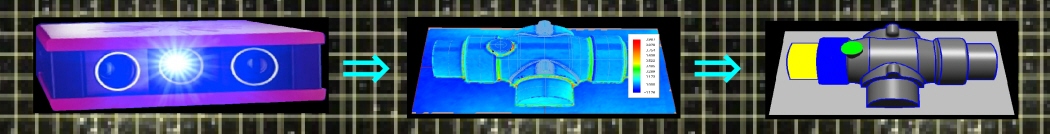

プレス金型の設計と製造には、以下のステップが含まれます。

- 製品設計: 成形される製品の形状やサイズ、機能などを決定します。

- 金型設計:製品設計をベースにして、金型の形状やサイズ、材料などを決めます。

- 金型製造:設計に基づいて、金型を製造します。この過程には、機械加工や熱処理などの工程が含まれます。

金型の熱処理、金型の耐摩耗性や耐熱性、強度を向上させるために行われる重要な工程です。金型に適用される主な熱処理方法には以下のようなものがあります。

1. 焼入れ・焼戻し(調質)

目的:

- 剛性を高め、耐摩耗性を向上させる

- 靭性(粘り強さ)を調整する

方法:

- 焼入れ:金型を高温(800~1100℃)に加熱し、急冷することで硬化させる(通常は油冷や空冷)

- 焼戻し:焼入れ後に再加熱(150~650℃)し、内部応力を除去して靭性を調整

適用:

- プレス金型、ダイカスト金型、鍛造金型

2. 浸炭焼き入れ

目的:

- 表面の硬度を高め、耐摩耗性を向上させる

- 内部は強度を保ち、割れにくい

方法:

- 金型を炭素を含んだ雰囲気中(900~950℃)で加熱し、表面に炭素を拡散させた後、焼入れ・焼戻しを行う

適用:

- 高い耐摩耗性が必要な小型金部品(パンチ、ダイ)

3. 窒化処理

目的:

- 表面硬度を向上させ、耐摩耗性・耐久性を高める

- 変形が少ないため、精密金型にも応用可能

方法:

- アンモニアガス中(500~600℃)で処理し、窒素を浸透させる(ガス窒化、イオン窒化など)

適用:

- プラスチック成形金型、ダイカスト金型

4.高周波焼入れ

目的:

- 局所的に表面硬化し、耐摩耗性を向上させる

- 内部は強度を弱く、割れにくい

方法:

- 電磁誘導による加熱(800~1000℃)後、急冷する

適用:

- 部分的に高硬度が必要な金型部品(シャフト、ガイドピン)

5. サブゼロ処理

目的:

- 焼入れ後の残留オーステナイトをマルテンサイトに変化させ、安定した硬度を得る

- 寸法安定性を向上させる

方法:

- 焼入れ後に液体窒素(-196℃)などで冷却する

適用:

- 精密金型や耐摩耗性が求められる金型

6. 真空熱処理

目的:

- 酸化を防ぎ、高品質な仕上がりを実現する

- 変形を抑えながら硬化させる

方法:

- 真空炉内での加熱し、正しい冷却方法を選択

適用:

- 高精度が求められる金型(プラスチック金型、光学金型)

まとめ

金型の使用環境や求められる特性に応じて、最適な熱処理方法が選ばれます。例えば、プレス金型やダイカスト金型には焼入れ・戻し焼、耐摩耗性を向上させたい場合は浸炭焼入れや長期化処理がよく用いられます。

| <トップページへ> |