「ブログ」カテゴリーアーカイブ

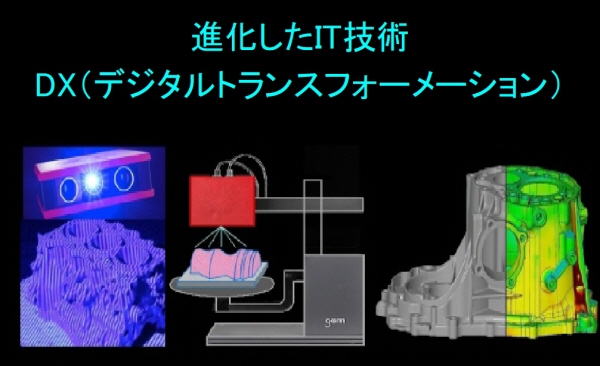

デジタルトランスフォーメーション(Digital Transformation、DX)は、企業や組織がデジタル技術を活用して業務プロセス、ビジネスモデル、文化を変革し、競争力を高めることを指します。

スラスター宇宙探査機

衛星用推進機、またはスラスター(thruster)は、宇宙空間で人工衛星や宇宙探査機を移動させたり姿勢を制御したりするために使用される装置です。

絞り型の技術

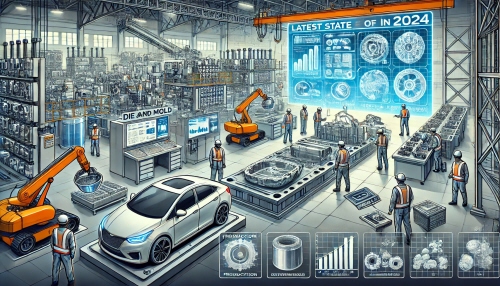

金型の最新状況

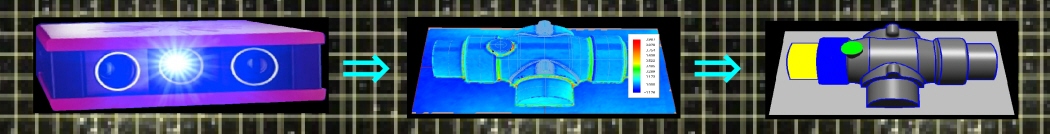

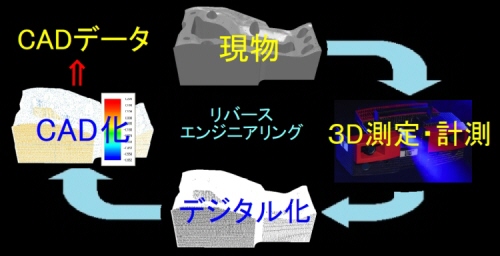

位相光学式三角3D計測

位相光学式三角3D計測(Phase-Shifted Optical Triangulation 3D Measurement)は、光を用いて物体の三次元形状を高精度に測定する技術の一つです。この方法は、物体の表面に投影される光の位相をシフトさせ、その変化をカメラで観測することで、三次元情報を取得します。以下に、この技術の基本的な原理と手順を説明します。

基本原理

- 光の投影: 物体の表面に光(通常はレーザーやプロジェクターからの光)が投影されます。この光には、縞模様(フリンジパターン)が含まれています。

- 位相のシフト: 投影される光の縞模様の位相を時間とともにシフトさせます。具体的には、同じパターンを少しずつ異なる位相で複数回投影します(例:0度、120度、240度)。

- 画像の取得: カメラを用いて、物体の表面から反射された光の画像を各位相シフトごとに取得します。

- 位相解析: 取得した画像から各ピクセルの位相を計算します。これにより、物体の表面の各点における位相情報が得られます。

- 三角測量: 位相情報とカメラの位置関係を利用して、各点の三次元座標を計算します。これには、三角測量の原理が用いられます。具体的には、投影された光の経路とカメラからの観測方向の交点を計算することで、各点の深さ(距離)が得られます。

特徴と利点

- 高精度: 光の位相情報を用いるため、非常に高精度な測定が可能です。

- 高速: 同時に多数の点を測定できるため、計測が高速で行えます。

- 非接触: 物体に直接触れることなく測定できるため、繊細な物体や動く物体の測定にも適しています。

応用分野

- 工業製品の検査: 製品の形状や寸法の検査に用いられます。

- 医療分野: 人体の三次元形状を計測することで、手術計画や義肢の設計に役立ちます。

- 文化財保存: 古代遺物や彫刻などの正確な三次元モデルを作成することで、保存と修復に貢献します。

位相光学式三角3D計測は、その高精度かつ高速な特性から、さまざまな分野で広く利用されています。

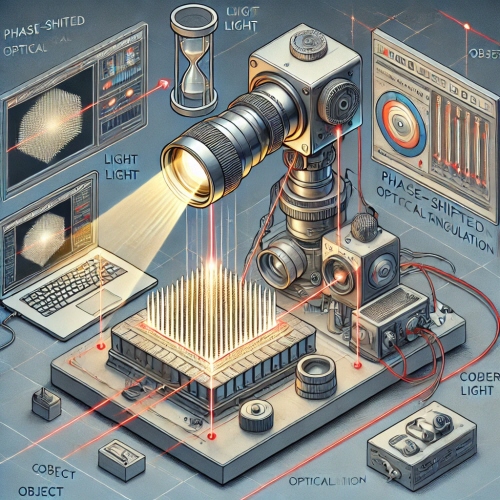

| 位相光学式三角3D計測イメージ画像 |

|

| 光源(プロジェクター)がパターン化された光を物体に投影し、カメラが異なる位相で反射された光を撮影する様子が描かれています。各コンポーネント(光源、物体、カメラ、コンピュータ処理ユニット)がラベル付きで示されています。 |

| <トップページへ> |

2番金型

「2番金型」は、通常、金型製造において2つ目の金型を指す用語です。特にプラスチック成形や金属鋳造などの分野で使用されることがあります。以下のような場合に「2番金型」が言及されることが多いです。

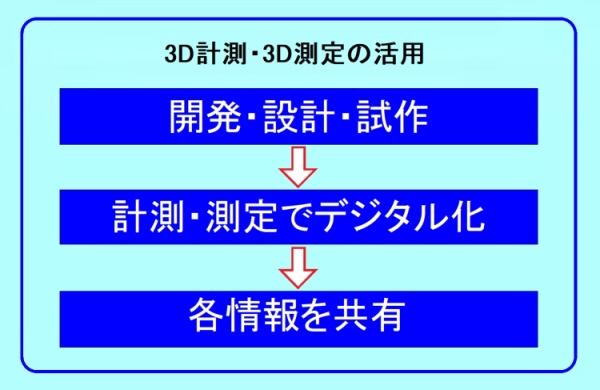

3D計測の活用

3D計測の活用には多くの利点があります。以下にいくつかの主要な利点です。

デジタル方式の主な特徴

デジタル方式の物づくりは、デジタル技術を活用して製品を設計、開発、製造するプロセスを指します。この方式は、従来のアナログ方式に比べて多くの利点があります。以下に、デジタル方式の物づくりの主な特徴と利点を紹介します。

陶器の石膏型

陶器の石膏型は、陶器の製造過程において非常に重要な役割を果たします。石膏型は、陶器を形成するための原型や鋳型として使用され、正確で一貫した形状の製品を大量に生産することを可能にします。以下に、陶器の石膏型に関する基本的な情報をまとめます。

工業デザインモデルのタイプ

工業デザインモデルには、いくつかの主要なタイプがあります。以下は代表的なモデルのいくつかです。