サプライチェーン管理(Supply Chain Management、SCM)は、製品やサービスが最終消費者に届くまでの連続のプロセスを計画、実行、監視することを進めます。このプロセスには、原材料の調達から生産、物流、流通、在庫管理、さらには顧客サービスまでが含まれます。

サプライチェーン管理の目的

・効率化:無駄を減らし、コストを削減する。

・品質向上:高品質な製品やサービスを提供します。

・迅速な対応: 市場のニーズや変化トラブルに柔軟に対応する。

・競争力の向上:サプライチェーン全体を最適化し、競争優位性を確保する。

サプライチェーン管理のプロセス

1.調達(Procurement)

・必要な原材料や部品を正しい価格と品質で購入する。

・サプライヤーとの関係を構築し、リスクを管理。

2.生産(製造)

・製品を効率的に製造するプロセスを管理。

・生産ラインの効率化と品質管理を重視。

3.物流(ロジスティクス)

・製品や材料を適切な場所に、適切なタイミングで輸送。

・倉庫管理や配送ネットワークの最適化。

4.在庫管理(在庫管理)

・過剰な在庫や在庫不足を防ぐための管理。

・必要予測に基づく最適な在庫レベルを維持。

5.カスタマーサービス(カスタマーサービス)

・顧客のニーズや期待に応えるためのプロセス。

・製品やサービスの納品後のサポートも含みます。

サプライチェーン管理のツールと技術

・ERP(Enterprise Resource Planning)システム:組織全体のリソースを統合的に管理。

・WMS(Warehouse Management System) : 倉庫の運営と在庫を効率化します。

・TMS(Transportation Management System) : 輸送プロセスを最適化。

・AIとデータ分析:予測やリスク管理のサポートが必要。

現代の課題とトレンド

・サステナビリティ:環境に配慮したサプライチェーン構築。

・デジタルトランスフォーメーション(DX):IoTやチェーンブロックを活用した透明性の向上。

・グローバル化とリスク管理: グローバルな供給網内の地政学的リスクへの対応。

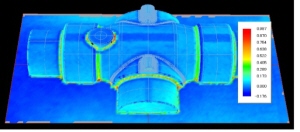

| <リバーエンジニアリング> |