「グローバルマーケットの物づくり」とは「世界市場向けのものづくり」という意味です。この概念は、世界中の顧客ベースの需要と基準を満たすように設計および製造された商品の生産を指します。それには、世界的な消費者傾向の理解、国際基準への準拠、世界的なサプライチェーンの活用、国際的なマーケティング戦術の採用など、さまざまな戦略と実践が含まれます。

|

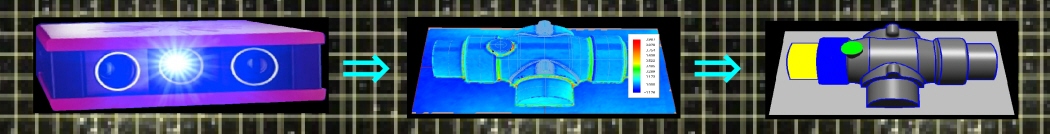

| <3D計測へ> |

「グローバルマーケットの物づくり」とは「世界市場向けのものづくり」という意味です。この概念は、世界中の顧客ベースの需要と基準を満たすように設計および製造された商品の生産を指します。それには、世界的な消費者傾向の理解、国際基準への準拠、世界的なサプライチェーンの活用、国際的なマーケティング戦術の採用など、さまざまな戦略と実践が含まれます。

|

| <3D計測へ> |

グリーン水素は、風力、太陽光、水力などの再生可能エネルギー源から得られる電気を使用して水を水素と酸素に分解する水の電気分解プロセスを通じて生成される水素燃料の一種です。この製造方法は、通常化石燃料を使用する従来の水素製造方法と比較して、温室効果ガスの排出量が少なくなります。これはクリーンで気候に影響を与えない燃料と考えられており、重工業、長距離貨物輸送、海運、航空 。

グリーン水素の製造では温室効果ガスが放出されないため、環境に優しい化石燃料の代替品となります。暖房用、輸送用、産業用の燃料としてなど、さまざまな用途に使用できます。グリーン水素の使用は、特に二酸化炭素排出量の削減が困難な分野において、二酸化炭素排出量を大幅に削減する可能性があります。

この技術は環境上の利点にもかかわらず、高い生産コストや現在の市場規模の小ささなどの課題に直面しています。しかし、技術が開発され規模が拡大するにつれて、これらの課題は克服され、グリーン水素がより競争力のある将来の持続可能なエネルギー源になることが期待されています。

|

| <トップページへ> |

「ダイナミック・ケイパビリティ」は英語で「Dynamic Capability」と訳されます。この用語は、ビジネスおよび組織管理の文脈でよく使用され、変化する市場状況に対応し、競争上の優位性を維持するために、リソースと能力を適応、更新、再構成する企業の能力を指します。

「ものづくりでのダイナミック・ケイパビリティ」とは、製造業におけるダイナミックな能力を指します。この概念は、製造業者が競争力を維持するには、技術、市場の需要、業界標準の変化と革新に応じて業務プロセスとリソースを迅速に適応および再構成する能力を備えていなければならないという考えを中心に展開しています。たとえば、自動車メーカーは、市場の需要や環境規制の変化により、電気自動車の製造に対応するために生産技術を変更する必要があるかもしれません。これには、新しいテクノロジーへの投資、スタッフの再訓練、サプライチェーンの変更が含まれる可能性があります。

|

| <3D計測ページへ> |

鉄鋼業界は世界の二酸化炭素排出量トップ 3 の 1 つであり、気候変動への取り組みにはその変革が重要となっています。脱炭素化の必要性は認識されており、排出が限られた場所に集中しているため、鉄鋼セクターはそのような取り組みの主な候補とみなされています。

長期的な成功を目指して新たな市場機会を掴むために、鉄鋼会社は事業を脱炭素化するためのさまざまな戦略を急速に模索し、採用しています。このネットゼロエミッションへの移行には、鉄鋼生産のバリューチェーン全体のグリーン化が含まれますが、業界内の企業の成熟度が異なることを考慮すると、これは複雑な課題です。

鉄鋼メーカーは排出量を速やかに削減するためにすでにいくつかの措置を講じています。これらには、製鉄における代替材料への切り替えによる鋼の再利用や、耐久性のある鋼製品の生産効率の向上が含まれます。その目的は、発生源での排出量を削減し、より長持ちする鋼を作成することで、頻繁な交換や追加生産の必要性を減らすことです。

しかし、野心的なCO2削減目標を達成するには生産プロセスを根本的に変える必要があるため、業界は大きなハードルに直面している。これらの変化は、規制、投資家、消費者の圧力の増大によって引き起こされており、鉄鋼業界が産業の脱炭素化という緊急の需要に対応するために必要です。

これらの変更の実装は複雑な作業であり、生産方法の革新、サプライ チェーンの変更、および新しいテクノロジーやプロセスへの潜在的に多額の投資が必要です。

|

| <トップページへ> |

自律ロボットは、自律ロボットまたは自律ロボットと呼ばれることが多く、人間の介入なしにタスクを実行するように設計されています。これらのロボットには、環境を認識してタスクを効果的に実行できるようにする人工知能、センサー、その他のテクノロジーが装備されています。これらはさまざまな形で提供され、複数の業界で適用され、効率、安全性、生産性を向上させます。自律ロボットの種類とその応用例をいくつか紹介します。

1,自律移動ロボット (AMR) : これらのロボットは、人間の制御なしで動的環境内を移動し、タスクを実行します。これらは、倉庫、製造工場、物流センターなどの施設内でのマテリアルハンドリング、配達、輸送によく使用されます。箱、パレット、コンテナ、カートなどの品目を効率的に輸送でき、施設内での在庫の移動を自動化するのに特に役立ちます。

2,無人搬送車 (AGV) : AGV は通常、製造施設や倉庫内で材料を移動するために使用されます。AMR とは異なり、AGV は通常、ワイヤー、磁気ストリップ、または床に埋め込まれたセンサーによって配置された所定の経路に従います。

3,多関節ロボット: これらのロボットには回転ジョイントがあり、2 ~ 10 個以上のインタラクティブ ジョイントを持つことができます。多関節ロボットは、組み立て、梱包、マテリアルハンドリング作業で広く使用されています。

4,ヒューマノイド ロボット: これらのロボットは人体に似るように設計されており、多くの場合、人間の動きや行動を反映しています。これらは、研究、教育、娯楽に使用され、人間にとって危険または不快な特定のタスクを実行するために使用される場合があります。

5,協働ロボット (コボット) : コボットは人間と一緒に作業し、さまざまなタスクを支援するように設計されています。これらは通常、従来の産業用ロボットよりも小型で安全であるため、組み立てやピッキング作業などの幅広い用途に適しています。

6,ハイブリッド: ハイブリッド ロボットは、さまざまなタイプのロボットの機能を組み合わせます。たとえば、ロボットが AMR に多関節アームを取り付けて、倉庫内を移動しながらアイテムのピッキングや配置などのタスクを実行できるようにすることができます。

7,商品から個人へのピッキング ロボット: これらのロボットは商品を保管場所から梱包ステーションに運び、そこで人間の作業者が商品の出荷準備を行います。これにより、作業員が広い倉庫内を歩き回る必要が減り、効率が向上します。

8,特化した自律ロボット: 用途に応じて、空中ドローン、地上ロボット、水中ロボット、さらには海底ロボットなど、特定の環境に合わせて自律ロボットをさまざまな形状やサイズで開発することもできます。

これらの自律システムは、人間の労力を必要とする反復的、危険な、または複雑なタスクを実行することで業界に革命をもたらし、それによって企業がより高い生産性と精度を達成できるようにします。

|

| <トップページへ> |

デジタル技術は、情報をデジタル(数値)形式で処理、保存、伝達する技術の概要です。以下に具体例を挙げます。

1,コンピューター: 個人用コンピューター、ワークステーション、サーバーなどが含まれ、さまざまな計算やデータ処理タスクを実行します。

2,モバイルデバイス: スマートフォンやタブレットなどの携帯可能なデバイスで、通信、メディア消費、日常業務の管理に広く使用されています。

3,インターネット: 世界中のコンピューターネットワークを接続し、データ交換、情報の共有、通信を可能にするプラットフォームです。

4,クラウドコンピューティング: データやストレージ計算能力をインターネット経由で提供し、ユーザーがローカルのハードウェアに依存的にアクセスできる技術です。

5,ブロックチェーン: 暗号通貨のような分散デジタル型台帳技術で、取引の記録や検証に使用されます。

6,人工知能(AI) :機械学習、自然言語処理、パターン認識など、タスクを自動化、意思決定を支援する技術です。

7,仮想現実(VR)/拡張現実(AR) : ユーザーが現実または想像上の世界を体験できるように、没入型のコンピューティング体験を提供します。

8,ビッグデータ分析: 大量のデータセットを処理し、パターンやトレンドを抽出して洞察を提供する技術です。

9,IoT(モノのインターネット) : 日常的な物体をインターネットに接続して、データの収集と交換を可能にし、より賢く

|

| <3D計測ページへ> |

リサイクル可能な材料には、新聞紙、アルミ缶、ペットボトル、ガラス瓶、段ボール、鉄線などがあります。これらはリサイクルすることで資源の有効利用が可能となり、環境保護にも適用します。の原料として、アルミ缶は溶解して新たな缶として生まれ変わります。 ペットボトルは洗浄後にフレーク状となり、新しいプラスチック製品の材料になります。 ガラス瓶は破砕後、新たなガラス製品の原料として再利用されます段ボールも再生紙として利用されることが多く、鉄線は溶けて再び鉄製品として使われます。これらの材料は正しく分別し、リサイクルのプロセスを経ることで、廃棄物の減量化と資源の再利用が促進されます。

|

| <トップページへ> |

光ファイバー網は、高速通信を実現するための光ファイバーケーブルのネットワークです。これは従来の電気通信網や日常放送網を置き換えるものであり、自社網利用から、ダークファイバー、瞬間分割多重通信(WDM) 、受動光ネットワーク(PON)、広域イーサネットなどの形で提供されます。

日本では、電電公社(後のNTT)が全国的な通信網を構築し、その後光ファイバーの技術が進歩し、1978年から実験的に導入され、1985年には日本縦貫光ファイバーケーブルが完成しました通信自由化後、早速の電信電話会社が活動を開始し、光ファイバー網の整備が保留されました。

1994年には、郵政省が21世紀の情報通信基盤の整備を目指して光ファイバー網の全国整備を計画しました。特に1995年の阪神・淡路大震災後には、光ファイバーを重点的に整備した基盤の整備が強調されていますた。

2000年代には、日本政府はIT基本法を制定し、ブロードバンド・ゼロ地域脱出計画や次世代ブロードバンド戦略2010を策定しました。これにより、2010年度までにブロードバンドの普及率を100%、FTTHによる超高速ブロードバンドの普及率を90%にすることを目指しました。

また、国際通信の分野では、1989年には通信自由化後、光ファイバー海底ケーブルが導入され、国際通信網の多様性が実現しました。

2019年には、総務省が5GやIoTのバックホール回線用の光ファイバーケーブル敷設を支援する事業を開始しました。新型コロナウイルスのパンデミックが拡大すると、テレワークや遠隔教育の推進のために光ファイバー網の整備が加速され、2030年までに光回線のカバー率を99.9%に引き上げる計画が発表されました。

|

| <トップページへ> |