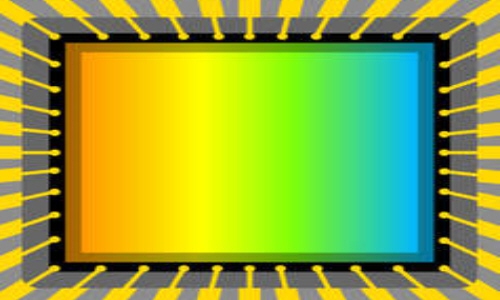

CCD(Charge-Coupled Device)カメラは、光学的なイメージングデバイスのアダプターで、画像やビデオをキャプチャするために広く使われてきました。CCDは、撮影された光を電子信号に変換し、それをデジタル画像に変換するのに役立ちます。以下は、CCDカメラに関する詳細情報です。

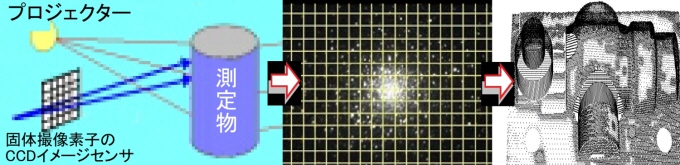

- 原理動作: CCDセンサーは、光が写真感光体に当たり、光子を電子に変換する仕組みを利用しています。光子は写真感光体に当たり、電子が生成され、この電子は電荷が隣接したセルに移動し、電荷の移動に基づいて画像が記録されます。

- 特徴:

- 高品質の画像: CCDカメラは、高感度と低ノイズの特性を持ち、高品質の画像を提供します。これは、科学的なイメージングや天文学の観測に適しています。

- 低ノイズ: CCD センサーは、暗い場所や長時間露光の条件下での画像キャプチャにおいて、低ノイズレベルを鑑賞します。

- 高いダイナミックレンジ: CCDカメラは、高いダイナミックレンジを持つため、明るい部分と暗い部分の詳細を同時に認識できます。

- 用途:

- 天文学: 天体観測や宇宙望遠鏡において、CCDカメラは星や惑星などの天体の観測に広く使用されています。

- 科学研究: 科学研究においては、微小な物体や試料の画像化にCCDカメラが利用されます。

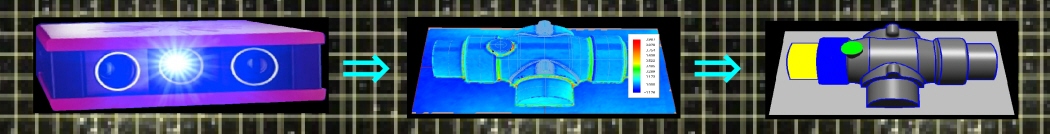

- 産業: 産業用途では、CCDカメラは品質管理や検査プロセスで使用されており、製品の欠陥や不良部分を検出するのに役立ちます。

- 医療:医療診断装置や顕微鏡などの医療用機器にもCCDカメラが使用され、医学イメージングに貢献しています。

- 欠点:

- 高価格: CCDカメラは、他の一般的なカメラ技術(例:CMOSセンサー)に比べて高価です。

- 消費電力: CCDカメラは比較的高い電力を消費します。

- 遅いリードアウト速度: 一部のアプリケーションでは、CCD センサーのリードアウト速度が遅くなることがあります。

技術の進化により、CMOS(相補型金属酸化膜半導体)センサーが高性能な代替手段として台頭しており、CCDカメラに代わる選択肢となっております。最近のCMOSセンサーは、低コスト、低消費電力、高速リードアウトなどの許可を持っていますが、特定のアプリケーションに関しては、CCDカメラの性能が必要な場合もあります。

|

| <3D計測に戻る> |