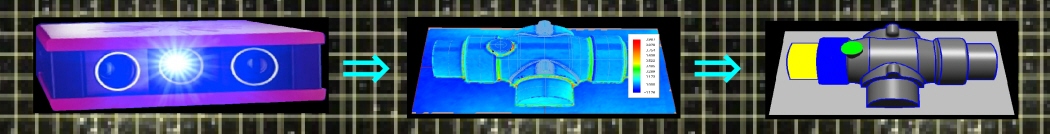

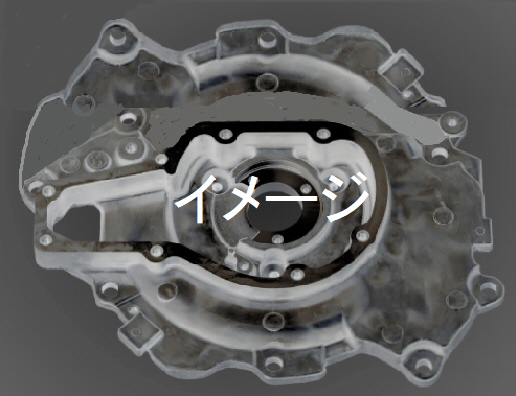

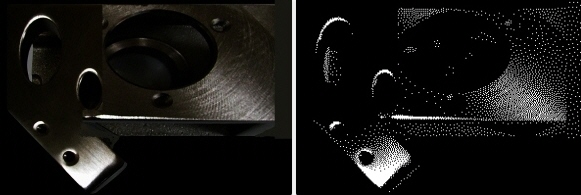

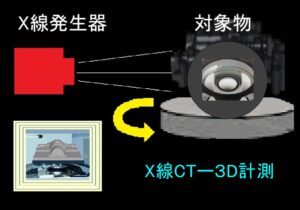

<例>ダイカストの3D計測

実物の形状データから3Dデータ作成

亜鉛ダイカスト(Zinc Die Casting)、亜鉛合金を用いたダイカスト(鋳造)加工の一種で、高精度で複雑な形状の部品を大量生産できる製造方法です。以下に特徴や用途、メリットなどを解説します。

1. 亜鉛ダイカストの特徴

-

高精度・高強度

精密な寸法精度が求められる部品を製造できる。 -

優れた流動性

溶融した亜鉛合金が型にしっかり流れ込み、複雑な形状の製品を作れる。 -

耐食性・耐摩耗性

亜鉛自体が腐食に強く、メッキや塗装も容易である。 -

比較的低温で成形可能

亜鉛の融点は約419.5℃と低いため、金型の寿命が長くなる。 -

良好な仕上がり

表面が滑らかで、美観が求められる部品に適している。

2. 亜鉛合金の種類

亜鉛ダイカストには、一般的に「ZAMAK(ザマック)」と呼ばれる亜鉛合金が使用されます。代表的な合金の種類には以下があります。

| 合金名 | 主な特徴 |

|---|---|

| ZAMAK 2 | 高強度で耐摩耗性が高い |

| ZAMAK 3 | 最も一般的でバランスが良い |

| ZAMAK 5 | ZAMAK 3よりも強度が高く、加工性も良い |

| ZAMAK 7 | 純度が高く、靭性が向上 |

3. 亜鉛ダイカストの用途

亜鉛ダイカストは、強度や精度、デザイン性が求められる部品に多く使用されます。

-

自動車部品(ドアハンドル、エンブレム、ギア部品)

-

電子機器部品(コネクター、ヒートシンク)

-

建築金物(ドアノブ、ロック機構)

-

産業用ロボット・機械部品(フレーム、ブラケット)

-

玩具・雑貨(ミニカー、装飾品)

4. 亜鉛ダイカストのメリット・デメリット

メリット

✅ 高精度の製造が可能(追加加工が少なく済む)

✅ 複雑な形状に対応できる

✅ 比較的低コストで大量生産が可能

✅ 優れた電磁波シールド性(電子機器部品に適している)

デメリット

❌ アルミより比重が高いため重量がある

❌ 高温環境では強度が低下しやすい

❌ 一部の腐食環境では劣化しやすい(適切なメッキや塗装が必要)

5. アルミダイカストとの比較

| 項目 | 亜鉛ダイカスト | アルミダイカスト |

|---|---|---|

| 融点 | 約419℃ | 約660℃ |

| 強度・耐摩耗性 | 高い | 比較的低い |

| 軽量性 | 重い | 軽い |

| 複雑形状 | 得意 | 得意 |

| 耐熱性 | 低い | 高い |

| コスト | 低い | やや高い |

6. 亜鉛ダイカストの加工と仕上げ

亜鉛ダイカスト製品は、鋳造後にさまざまな加工や表面処理が施されます。

-

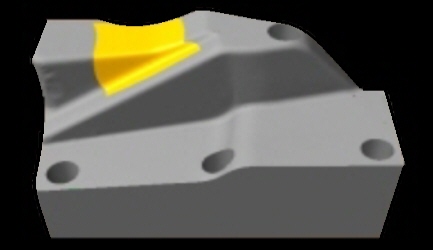

機械加工(CNC加工、研削など)

高精度が必要な部分を追加加工する。 -

表面処理(メッキ、塗装、陽極酸化処理)

見た目の向上や耐食性を高めるために行われる。 -

熱処理(時効処理など)

強度や耐摩耗性を向上させる場合もある。

7. まとめ

亜鉛ダイカストは、精密な製造が可能でコストパフォーマンスに優れた加工法です。特に、強度・耐摩耗性が求められる部品や複雑形状の部品に適しており、自動車・電子機器・ロボット産業など幅広い分野で活用されています。

| <トップページ> |